一、技术背景

随着电子芯片组装密度和功率的迅速提高,单位体积的电子设备产生的热量越来越大,导致电子元器件的可靠性下降。研究表明,电子元器件温度每升高2℃,其可靠性下降10%,散热问题已逐渐成为电子行业的技术瓶颈。为了使电子器件在使用温度下仍能正常运行,就必须把产生的热量迅速散去,就需要使用导热材料。阻止热量快速散出的一个至关重要的原因是任何外表上看来接触良好的两物体,直接接触的实际面积只是交界面的一小部分,其余大部分都是缝隙。热量依靠缝隙内气体的热传导和热辐射进行传递,而它们的传热能力远不及固体材料,从而需要界面导热材料,也叫热界面材料。

(一)导热绝缘高分子材料种类

主要有导热绝缘塑料、导热绝缘橡胶、导热绝缘胶黏剂、导热绝缘涂层四大类,导热绝缘高分子材料的应用如图1所示。

图1 导热绝缘高分子材料的应用

(二)导热绝缘高分子材料用途

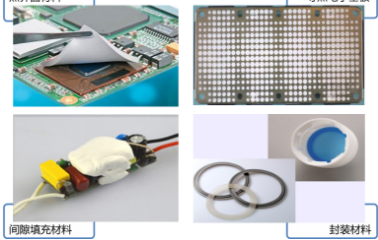

可用作热界面材料、导热电子基板、间隙填充材料和封装材料,如图2所示。

图2 导热绝缘高分子材料用途

(三)导热绝缘高分子材料基本制备方法

制备方法包括共混复合和纳米复合两种,如图3所示。

图3 导热绝缘高分子材料基本制备方法

(四)导热绝缘高分子材料导热机理

1、逾渗理论 (Percolation theory):微观自由状态系统→宏观联结状态的理论,如图4所示。

图4 逾渗理论

导热网络的形成意味着导热填料粒子开始有规律并连续地聚集在一起,当超过这个逾渗阈值时,导热网络范围扩大,导热系数有效提高。

2、导热通路形成过程

填料用量较低→彼此间互不接触→孤立形式存在→连续相是聚合物基体;

填料用量增大→填料形成相互接触→复合材料中形成局部导热链或导热网络。

(五)纳米材料在导热高分子中的应用

纳米填缝:提高填充量,增大导热通路;

纳米辐射:增大热辐射,提高散热效率;

纳米包覆:非绝缘转变为绝缘,改善界面相容;

纳米桥联:降低界面热阻,形成导热“捷径”,如图5所示。

图5 纳米材料在导热高分子中的应用

二、技术介绍

(一)多尺度复合导热绝缘热界面材料

任何外表上看来接触良好的两物体,直接接触的实际面积只是交界面的一小部分,其余大部分都是缝隙,而空气是热的不良导体,从而需要热界面材料来改善界面传热效果,目前最常用的热界面材料是填充型高分子导热材料,如图6和图7所示。

图6 无热界面材料和有热界面材料的对比

图7 填充型高分子导热材料

目前最常用的填充方法是基于离散粒径Horsfield最密堆积模型的多粒径复合。然而实际中用到的导热粉体不是单一粒径,而是一个粒径分布,从而连续分布的最密堆积更复合实际情况。

(二)目前进展

充电桩导热绝缘线缆护套材料:

(1)导热系数0.7~1.0W/m•k;

(2)拉伸强度5~8MPa,伸长率大于300%;

(3)体积电阻率大于10 14 Ω·cm;

初步可以满足线缆材料要求,性能参数仍在进一步优化提升中。白色石墨烯:氮化硼纳米片如图8所示。

图8 白色石墨烯:氮化硼纳米片

(三)纳米颗粒制备技术创新及主要进展

核心技术1:纳米粉体均匀化可控制备技术,如图9所示。

图9 纳米粉体均匀化可控制备技术

核心技术2: 纳米颗粒界面结构与表面态可控制备技术,如图10所示。

图10 纳米颗粒界面结构与表面态可控制备技术